Il contesto italiano, essendo in larga parte del tutto estraneo a una cultura abitativa basata sulla casa in legno, vede un mercato assai diverso da quello dei contesti europei in cui questo genere di costruzione è radicato. Per motivi di carattere storico-culturale-climatico in Italia si sta infatti diffondendo la tendenza (non sempre giustificata sul piano tecnico) a privilegiare alcune soluzioni costruttive, fra le quali spicca la tecnica massiccia, con particolare riferimento ai pannelli multistrato, mentre altrove si tende prevalentemente a far un largo utilizzo della costruzione leggera, comunemente denominata a telaio.

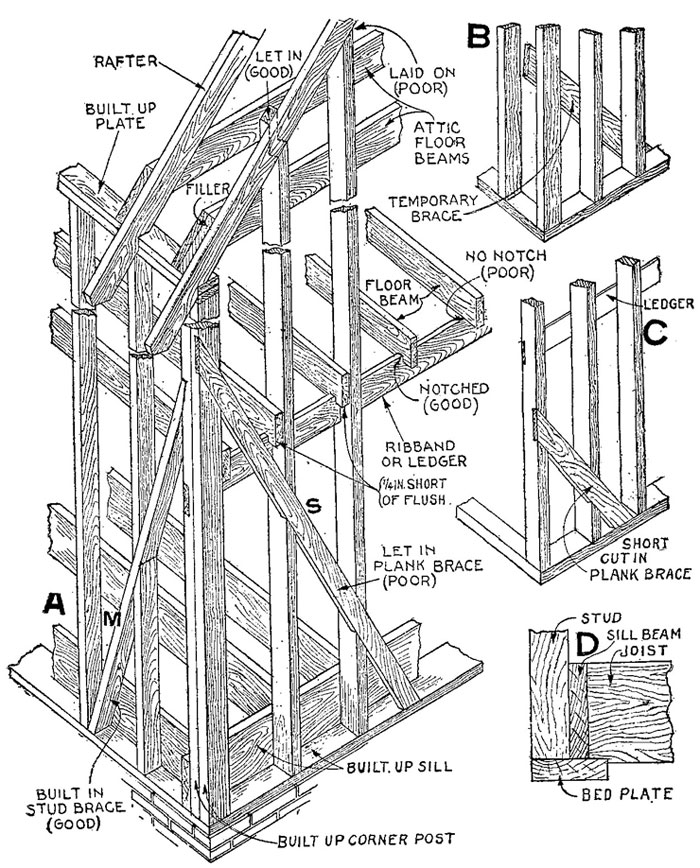

Costruzione a telaio tradizionale

La costruzione a telaio tradizionale è un sistema che nelle sue varianti e con la sua diretta derivazione moderna (telaio e lastre) rappresenta una quota estremamente elevata nel mercato mondiale della costruzione in legno. La versione tradizionale, nata nell’America settentrionale agli inizi del XIX secolo, con rapidità cominciò a soppiantare in tale area geografica la costruzione a traliccio di importazione europea.

La forte richiesta nordamericana di edifici da realizzare in maniera rapida ed economica trovò risposta tecnica nella sostituzione della soluzione a traliccio con una struttura leggera a montanti con rivestimento in tavole che svolgono il duplice ruolo di controventamento (svolto dal caratteristico diagonale spesso lasciato a vista nella struttura a traliccio) e chiusura (precedentemente realizzata mediante tamponamento con terra, terra-paglia ecc.).

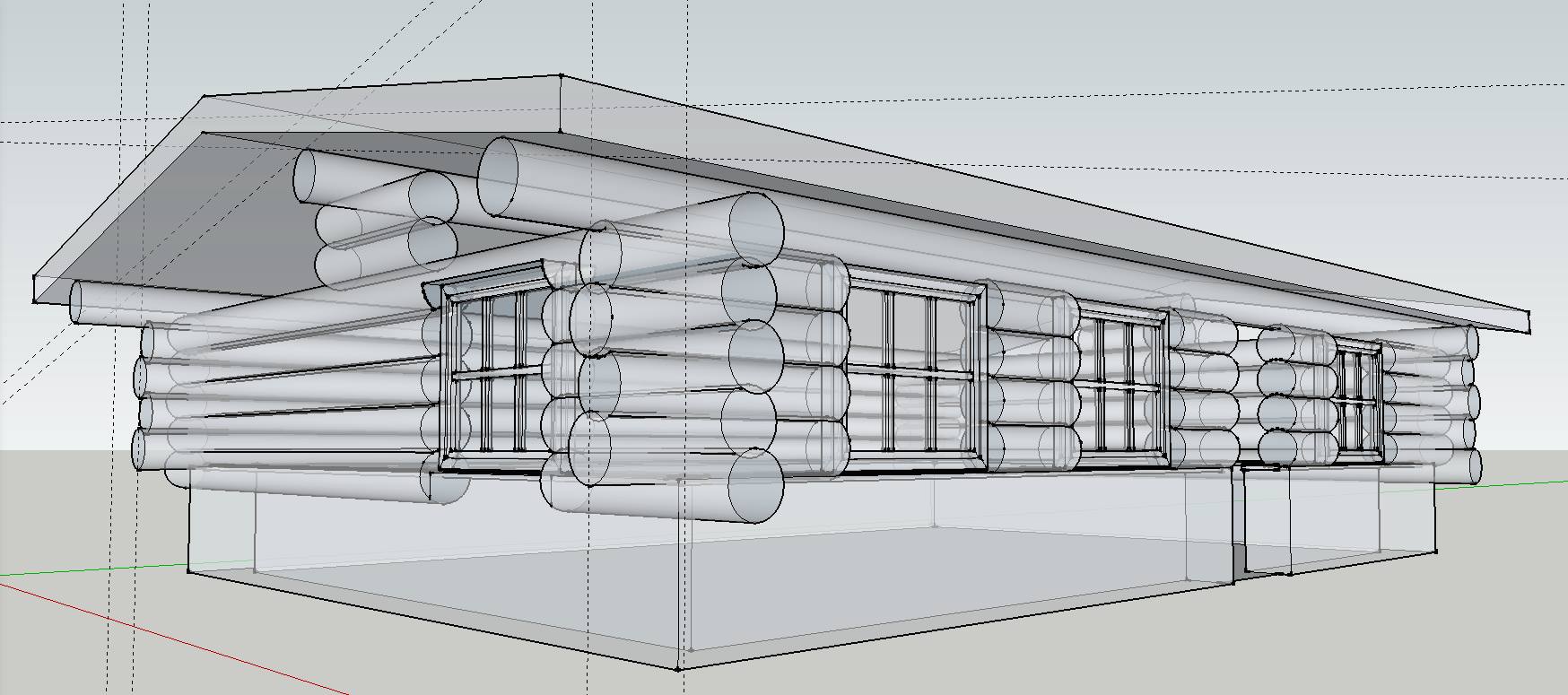

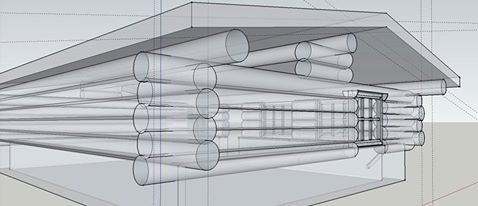

Il sistema blockbau: struttura esterna e pareti portanti interne

Nelle costruzioni “Blockbau” si utilizzano solamente tronchi accuratamente selezionati ed appositamente coltivati, dal diametro medio di 35-40 cm, scortecciati e lavorati artigianalmente con grande precisione. I lati e gli angoli vengono uniti mediante il cosiddetto “butterfly notch”, il quale evita che la giunzione si apra in seguito ad un calo per essiccazione; nella zona degli avambecchi viene inserita una barra filettata. In tal modo viene dunque garantita la massima stabilità. I tronchi vengono adattati realizzando piccole scanalature a “V” o ad “U” in senso longitudinale sul lato inferiore. Conformemente alla profondità di queste scanalature, il tronco viene inciso per far comparire quanto più possibile le spaccature da essiccazione naturali del legno sui lati nascosti del tronco. Questi piccoli spazi vengono riempiti con lana di pecora naturale o da altro materiale con caratteristiche simili. In corrispondenza delle giunture viene inoltre applicata esternamente ed internamente una guarnizione precompressa. Questi accorgimenti, unitamente alle ottime caratteristiche isolanti del legname, garantiscono una coibentazione estremamente efficace, raggiungendo facilmente un valore di 0,34 w/m2K.

Il tronco del colmo del tetto viene livellato conformemente alla pendenza del tetto. Se la struttura del frontone non è realizzata in tronchi (come nella maggior parte dei casi, a meno che non si tratti di un tetto particolarmente piano), nella zona della gronda vengono installati dei montanti massicci. Appiattendo in modo corrispondente gli elementi in tondame si semplifica il tamponamento successivo. Per inserire le tramezze interne non portanti (che possono essere di qualsiasi tipo, dai mattoni classici al cartongesso, ecc.), vengono intagliate le pareti massicce. I fori per porte e finestre sono vincolanti. Si inseriscono dei listelli scorrevoli per adattare gli elementi alla struttura in fase di essiccazione del legno. Prima del trasporto, possono essere eseguiti trattamenti come l’impregnamento dei tronchi ed eventualmente ulteriori trattamenti, come ad esempio una essiccazione forzata.

Il sistema blockbau: struttura del tetto e del frontone

I tronchi portanti del tetto vengono ribassati ed appiattiti in modo corrispondente all’inclinazione del tetto ed i montanti sono in tronchi massicci. La struttura del frontone è realizzata con montanti di tondame visibili, appiattiti lateralmente. Gli incastri sono eseguiti artigianalmente a mortasa.

Il sistema blockbau: travi del solaio

Le travi in tondame del controsoffitto, distanti l’una dall’altra da 80 cm a 1,5 m, vengono livellate per alloggiare il solaio sovrastante, compreso il passo per le scale. Le travi vengono unite artigianalmente a mortasa nelle pareti portanti.

Il sistema blockbau: realizzazione di un giardino d’inverno

La struttura è lavorata a carpenteria con intagli e tenoni in un telaio di tondame. I lati esterni dei tronchi corrispondenti alle finestre sono livellati in modo conforme.

Il sistema blockbau: scale, ringhiere e corrimano

Rettilinee, ad elica o con pianerottolo sono costruite con tronchi levigati bilateralmente o da semitronchi per fianchi e gradini, in modo che il lato dell’ albero resti visibile. I montanti, i corrimano, le travi ed anche le barre sono costituite da giovani alberi scortecciati. Anche in questo caso le giunzioni vengono eseguite artigianalmente mediante unione a tenone e mortasa. Anche qui sono possibili realizzazioni personalizzate molto particolari.

Il sistema light wood framing

- Vantaggi: flessibile – possono essere costruite forme di ogni genere- è un sistema utilizzato da 150 anni – facilmente e velocemente costruibile senza necessità di attrezzature particolari (avvitatore, sparachiodi).

- Svantaggi: deve essere ben studiato il comportamento al fuoco – veloce decadimento delle caratteristiche prestazionali se esposto alle intemperie – può subire variazioni dimensionali significative con aumenti e restringimenti di volume che causano rotture delle finiture, rotazione delle porte e imbozzamento dei pavimenti…

- Due tipi: “Balloon frame” e “Platform frame” – vantaggi e svantaggi

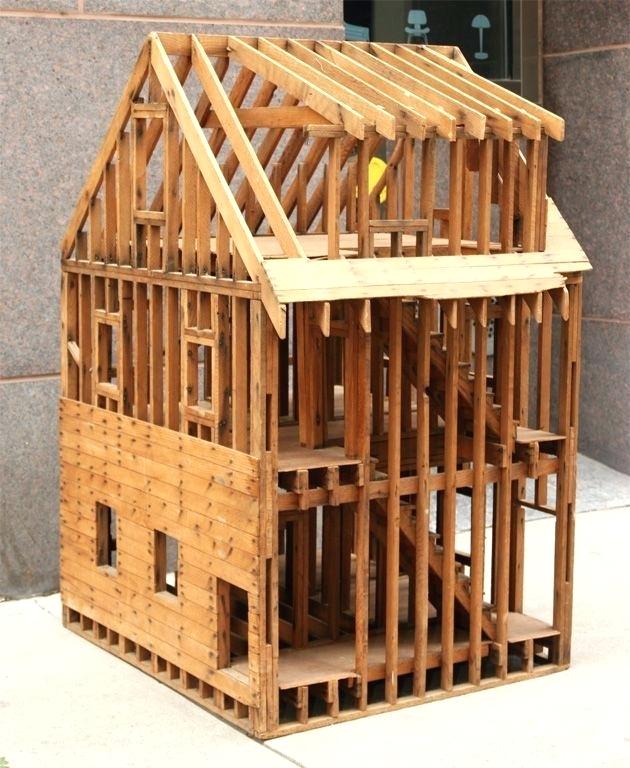

Il sistema light wood framing: balloon frame

Il primo sistema costruttivo a ossatura lignea che nasce ai primordi del grande processo di industrializzazione del 1800 è il “balloon frame” (struttura a pallone). Tale sistema, brevettato da G. W. Show nel 1833, consisteva nell’impiego di montanti, dell’altezza di due piani, senza interruzioni dal terreno al tetto di copertura. Si riscontrò che i montanti, prima impiegati soltanto per sostenere il rivestimento dell’edificio, avrebbero potuto sostenere il carico del tetto qualora si fossero inchiodate delle assi alla loro sommità. Infatti, il sistema BF prevedeva che i montanti fossero collocati a una distanza di 45 cm l’uno dall’altro. Ciò permise di eliminare le pesanti travi intelaiate della struttura portante evitando inoltre incastri, intagli e altri lavori di messa in opera, poiché tutto il legname necessario veniva connesso mediante chiodatura. Questo metodo fu sperimentato per la prima volta nel 1833 nella costruzione di una piccola chiesa; successivamente il sistema BF si diffuse ampiamente in tutto il Paese e soprattutto nelle terre di frontiera dell’Ovest. Impiegando montanti lunghi e leggeri per tutta l’altezza del fabbricato e inchiodando su di essi una tavola a metà altezza, si riusciva non solo a sostenere il carico del tetto ma anche a realizzare il piano superiore. Il legname per i montanti veniva tagliato nella lunghezza voluta, contrassegnato e numerato nella segheria e inviato quindi sul posto insieme a una cassetta di chiodi e a porte e finestre pronte per l’uso, consentendo a una persona di costruire da sé, rapidamente, la propria casa. Sulla base delle esperienze acquisite con il sistema BF, venne successivamente perfezionato un secondo metodo costruttivo: il “platform”.

Il sistema light wood framing: platform frame

La tecnologia lignea fin dall’800 ha avuto un particolare sviluppo in America, e in particolare negli USA, grazie alle grandi risorse forestali che caratterizzavano e caratterizzano ancora oggi il territorio. Numerosi gruppi di coloni giunti nel nuovo continente continuarono a costruire edifici secondo gli stili Europei. Verso la fine del XVIII sec. gli architetti e i carpentieri americani raggiunsero notevoli livelli di disegno, progettazione ed esecuzione. Questi edifici con struttura lignea hanno creato un grande “boom” costruttivo con la scoperta e la creazione di chiodi in serie. Attorno agli anni 20-30 del secolo scorso il sistema “platform frame” ha sostituito il suo predecessore “baloon frame”. Oggi esso è uno dei sistemi costruttivi più utilizzati al mondo, quasi nella totalità delle costruzioni negli stati di America e Canada viene composta attraverso la soluzione del platform frame. Tutt’oggi questo sistema costruttivo viene molto utilizzato, soprattutto per le proprie caratteristiche tecniche e per la sua grandissima eco-sostenibilità.

Le case in legno “platform frame” hanno una struttura portante a telaio con isolante termoacustico interposto e un ulteriore strato di isolamento che funge da “cappotto” esterno. Il sistema si contraddistingue per il notevole livello di prestazioni energetiche che riesce a raggiungere (anche 0,15 W/m2K di trasmittanza termica) consentendo così di risparmiare sulle spese di riscaldamento e raffrescamento. Le finiture esterne ed interne possono essere ad intonaco ma anche in doghe di legno o pannelli in legno di rivestimento. I materiali impiegati sono ecologici e dotati di certificazioni ambientali riconosciute, in modo da assicurare un ambiente salubre e confortevole. I componenti vengono prefabbricati in sede e assemblati in cantiere rendendo più celere la catena di produzione e far risparmiare i costi di manodopera al committente.

Il sistema light wood framing: perché scegliere il platform frame?

E’ ispirato alla natura e quindi adatto per chi ha particolarmente cura del proprio ambiente e del proprio benessere psicofisico, e al contempo desidera contribuire a salvaguardare l’ambiente naturale: sistema ecosostenibile.

E’ antisismico, avendo il legno una maggiore elasticità ed una massa inferiore rispetto ad una struttura in cemento armato.

Permette un notevole risparmio energetico, dato che il materiale che la costituisce è un isolante naturale con un’ottima trasmittanza termica.

E’ durevole nel tempo, bastano pochi accorgimenti, come prodotti all’acqua antimuffa ed antibatteri, che ne garantiscono la protezione e la qualità.

Consente di ottenere condizioni abitative salutari: il materiale da costruzione è igroscopico ossia assorbe velocemente e cede latentemente l’umidità prodotta dagli ambienti.

Le case in legno “Platform Frame” possono avere un aspetto del tutto identico alle case in muratura o cemento armato, presentando rispetto a queste ultime i seguenti vantaggi:

- Elevato comfort ambientale derivante dall’assenza di formazione di condensa e dalla traspirazione delle pareti che essendo formate da materiali naturali assicurano traspirabilità e salubrità.

- Elevate performance energetiche dovute all’impiego di diversi strati di isolamento termoacustico che annullano la dispersione del calore, con conseguente abbattimento dei costi per la climatizzazione.

- Riduzione dei tempi di realizzazione grazie al processo di prefabbricazione, all’utilizzo della macchina a controllo numerico e al montaggio a secco che non necessita dei tempi di assestamento come per il cemento.

- Elevata resistenza al fuoco dato che il processo di autocombustione avviene oltre i 300°C mentre in altri materiali comunemente usati nelle strutture in c.a. (acciaio) iniziano la dilatazione a 200°C.