Il legno è notoriamente soggetto a ritiro e rigonfiamento in funzione della riduzione o dell’aumento del suo contenuto di acqua. L’intensità del fenomeno dipende dalla direzione del materiale che si considera ed è proporzionale alla variazione del contenuto in acqua del legno, espresso in % della massa, che è indicato con il simbolo u. In caso di ritiro, si arriva molto facilmente alla fessurazione del legno, che è sempre parallela alla fibratura.

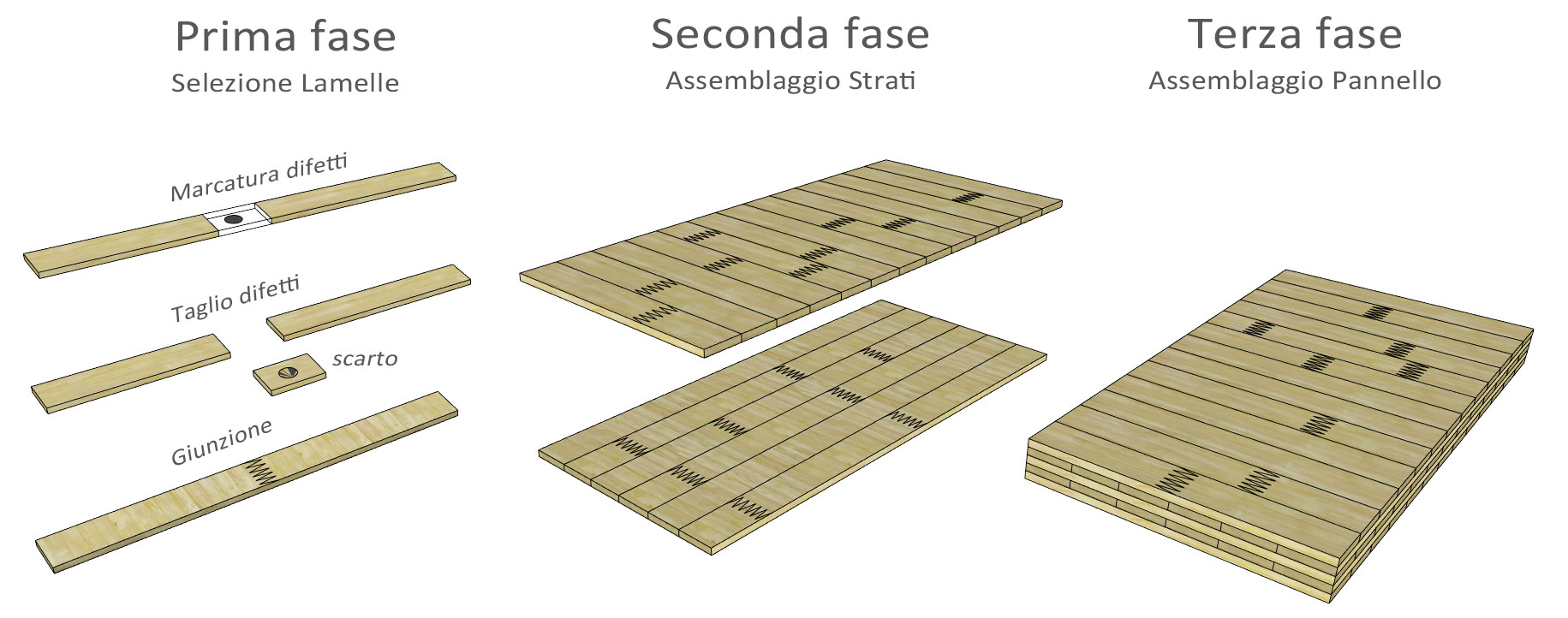

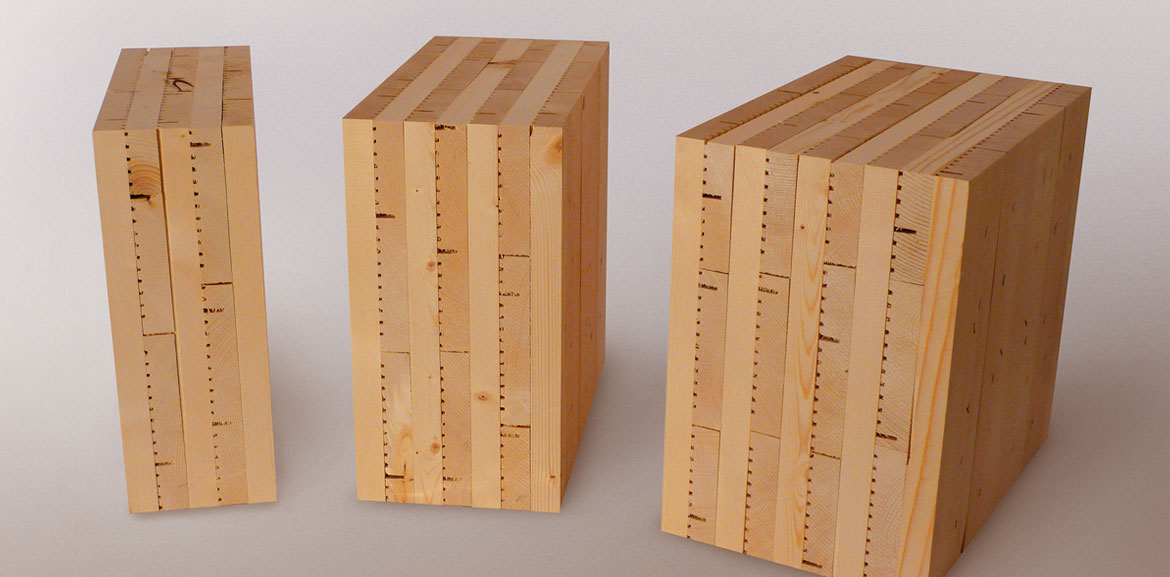

I pannelli X-Lam sono prodotti tramite incollatura di più tavole, e devono quindi trovarsi, al momento della produzione, in condizioni di u = 12%, cui si aggiungono le tolleranze di misura. Come tutti gli elementi di legno, anche i pannelli X-Lam sono sottoposti alle variazioni di u dettate dalle variazioni delle condizioni climatiche in cui si trovano. L’incollatura strutturale dei diversi strati di tavole permette però di ridurre di molto le deformazioni dovute alle variazioni di umidità del legno.

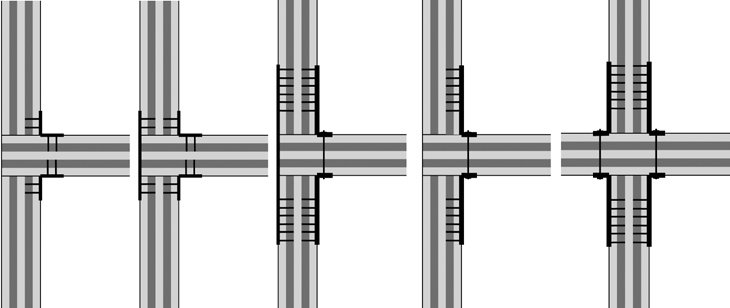

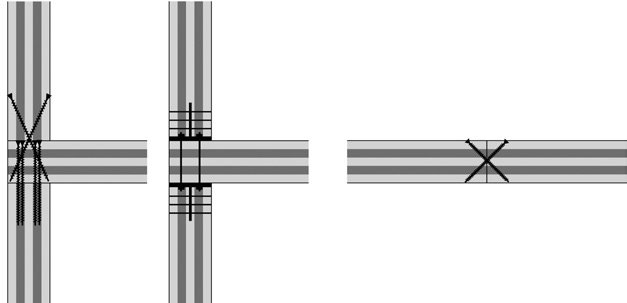

La variazione dell’umidità del legno provoca nel pannello X-Lam una variazione della dimensione del legno differente nei vari strati, in dipendenza dell’orientazione degli stessi. Considerando il fenomeno in una sola direzione del piano del pannello si ottiene una variazione praticamente trascurabile degli strati longitudinali e una variazione più marcata degli strati trasversali. L’incollatura fra i diversi strati impone, di fatto, la medesima deformazione, o la medesima variazione della lunghezza di tutti gli strati. Tutto ciò provoca sollecitazioni interne, dovute all’interazione fra i diversi strati e al loro diverso comportamento. La differenza di modulo E fra gli strati longitudinali e trasversali definisce l’ampiezza della deformazione e delle sollecitazioni allo stato di equilibrio meccanico fra i diversi strati di tavole.

Ricordando che la differenza fra il modulo E nella direzione longitudinale e nella direzione trasversale presenta un rapporto di circa 30:1, è facilmente comprensibile che la maggiore deformazione degli strati trasversali sia praticamente completamente impedita da quelli longitudinali e che il comportamento dell’intero pannello, nelle due direzioni del proprio piano, sia molto simile a quello del legno nella direzione longitudinale.

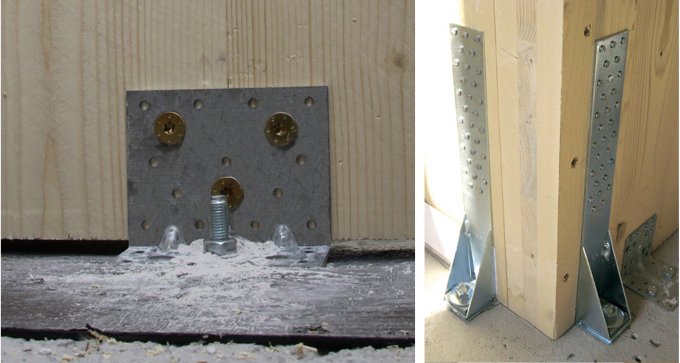

I pannelli X-Lam sono ammessi all’uso nelle classi di servizio 1 e 2, cioè in condizioni climatiche che non permettano l’aumento del valore di u oltre il 20%: il loro uso è quindi limitato alle situazioni che non ne compromettono la durabilità, o in condizioni da escludere ogni fenomeno di degrado biologico. Si ricorda che la classe di servizio 1 corrisponde agli ambienti interni e riscaldati, mentre la classe di servizio 2 corrisponde agli ambienti esterni, ma escludendo sia il contatto diretto con l’acqua che l’esposizione diretta alle intemperie.

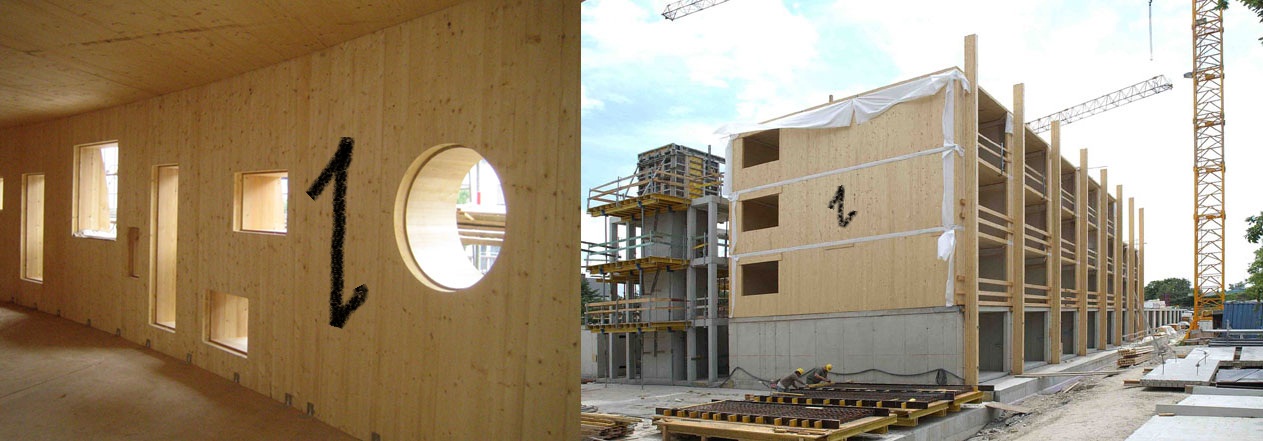

In conclusione si può affermare che i pannelli X-Lam presentano una stabilità dimensionale praticamente completa e totale per quanto concerne le dimensioni nel loro piano. Ciò permette l’uso di pannelli di dimensioni elevate senza conseguenze o pregiudizi per gli altri elementi costruttivi.

Sul lato dello spessore del pannello, invece, il materiale assume la direzione perpendicolare alla fibratura in tutti gli strati.