Nel 1996 presso l‘Università tecnica di Graz si sviluppa un nuovo utilizzo delle tavole laterali dei tronchi di abete con pannelli strutturali di grandi dimensioni: l’ X-Lam, acronimo dall’inglese cross laminated timber, ossia legno incollato a strati incrociati. Dall’elemento lineare e unidirezionale quale è l’elemento di legno nasce, attraverso l’incollaggio di diversi strati di tavole incrociati, cioè ortogonali l’uno rispetto all’altro, un materiale con l’efficacia strutturale tanto della lastra quanto della piastra, che può essere quindi sollecitato staticamente in diverse direzioni.

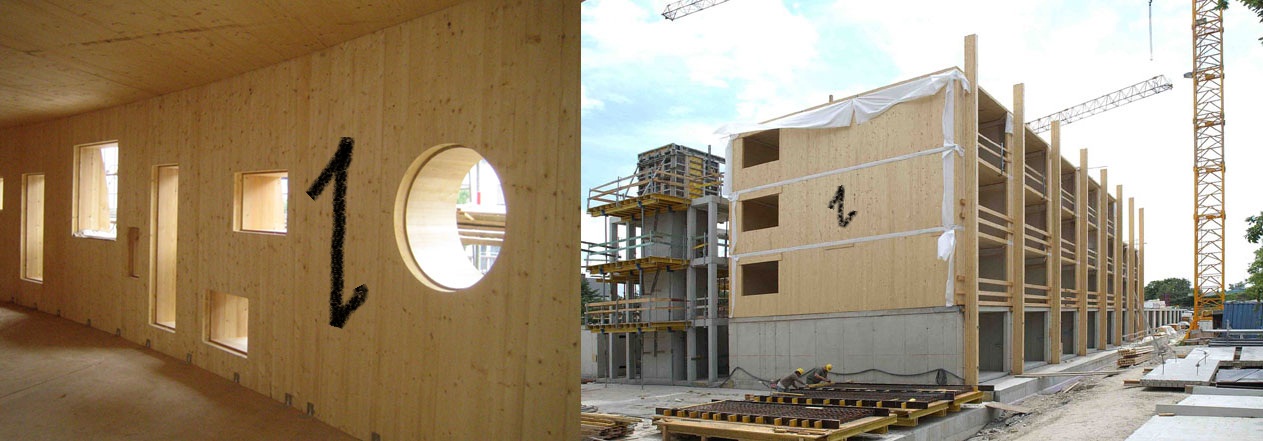

Nel 1999, presso lo stabilimento della KLH in Austria comincia la produzione del pannello multistrato a strati incrociati e dall’ottobre del 2000, l’Ing. Kadera Vaclav apre la commercializzazione del pannello al mercato italiano, presentandolo per la prima volta alla fiera SAIE di Bologna. Uno dei primi lavori più importanti eseguiti sul nostro territorio italiano furono i villaggi per 7 le Olimpiadi di Torino del 2006 a Cesano e Pragelato, completati in 5 mesi.

Nel 1999, presso lo stabilimento della KLH in Austria comincia la produzione del pannello multistrato a strati incrociati e dall’ottobre del 2000, l’Ing. Kadera Vaclav apre la commercializzazione del pannello al mercato italiano, presentandolo per la prima volta alla fiera SAIE di Bologna. Uno dei primi lavori più importanti eseguiti sul nostro territorio italiano furono i villaggi per 7 le Olimpiadi di Torino del 2006 a Cesano e Pragelato, completati in 5 mesi.

Dal punto di vista del progresso tecnologico, la storia dimostra come i principali obiettivi (aumentare il grado di efficienza strutturale, ridurre il coefficiente di instabilità dimensionale, aumentare la plasmabilità, la durabilità, la resistenza al fuoco e agli agenti atmosferici) siano stati effettivamente raggiunti. Sul versante delle tematiche ambientali, se da un lato appare molto confortante l’utilizzo del legno giovane e di poco pregio, dall’altro non sembra ancora risolto il problema dell’inquinamento del materiale finito a causa della grande quantità di colle sintetiche utilizzate.

X-Lam : Il Principio

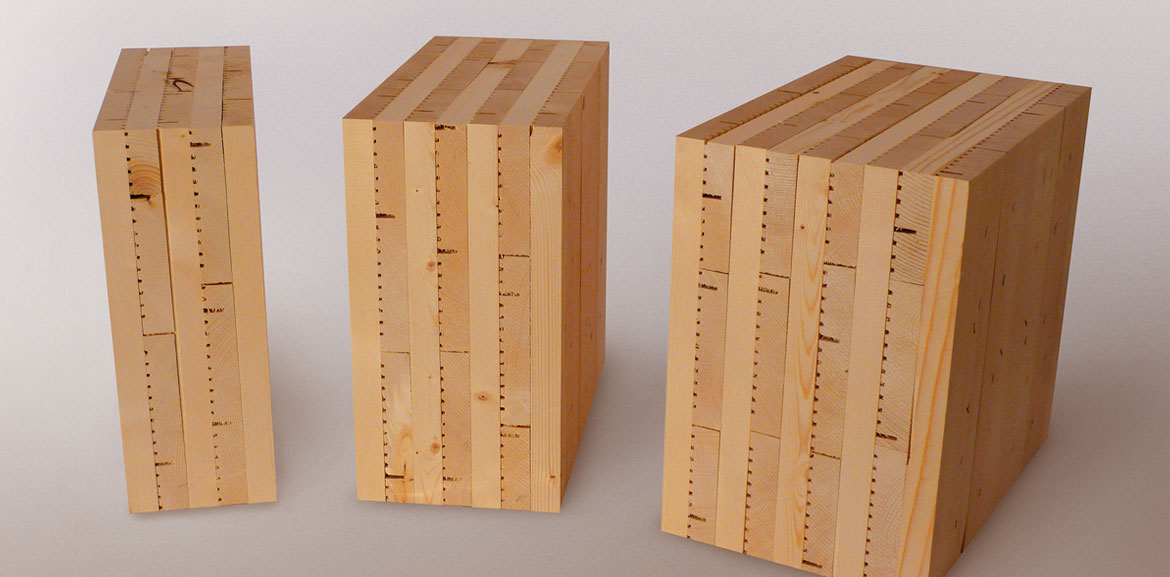

I pannelli di legno massiccio a strati incrociati X-Lam (cross laminated timber) sono pannelli di grandi dimensioni, formati da più strati di tavole, sovrapposti e incollati uno sull’altro in modo che la fibratura di ogni singolo strato sia ruotata nel piano del pannello di 90° rispetto agli strati adiacenti. Il numero di strati e il loro spessore può variare a dipendenza del tipo di pannello e del produttore dello stesso. Il numero minimo di strati per ottenere un pannello XLam è di 3; va però subito sottolineato che per ottenere un comportamento fisico e meccanico efficace sotto tutti i punti di vista e corrispondente alla definizione di elemento multistrato, il numero minimo di strati dovrebbe essere uguale a 5.

I pannelli X-Lam sono prodotti con legno di conifera, come la maggior parte degli elementi di legno per uso strutturale realizzati secondo le tecnologie più moderne. La produzione normale di pannelli X-Lam è quindi realizzata con legno di abete (in prevalenza abete rosso). L’uso di altre specie legnose è possibile per principio, ma è allo stato attuale riservato ai prototipi e alla ricerca mirante a sviluppare proprio l’uso di altre specie legnose per la realizzazione di elementi strutturali.

X-Lam : Lo strato di tavole

I singoli strati di tavole sono composti da tavole di spessore variabile, di regola fra 15 e 30 mm. Pure la larghezza delle singole tavole è variabile, di regola fra gli 80 ed i 240 mm. Le tavole usate per la produzione di pannelli X-Lam devono rispettare i medesimi criteri delle tavole per la produzione di legno lamellare incollato. Si tratta cioè di materiale classificato secondo la resistenza e appartenente ad una ben precisa classe di resistenza. La produzione delle tavole avviene quindi sulla base delle fasi di lavorazione seguenti:

- taglio delle tavole (o lamelle);

- essiccatura;

- classificazione;

- giunti longitudinali delle lamelle;

- giunti trasversali delle tavole;

- incollaggio dei vari strati.